Die Haftung des Druckteils auf dem Drucktisch wird nur durch die bestmögliche Verbindung von Bauteil zur Druckunterlage gewährleistet, daher kommt der ersten Schicht eine besondere Bedeutung zu.

Haftung auf dem Drucktisch

Alle auftretenden Probleme mangelnder Haftung führen sehr häufig zu Ausschuss des Druckteils, deshalb sollte bei den folgenden wichtigen Faktoren auf optimale Auswahl geachtet werden.

- Adhäsion von Drucktisch-Belag oder -Beschichtung und Druckkunststoff -> optimale Auswahl von Drucktisch-Belag (Druckplatte, Tapes, Haftverstärker, etc.)

- Drucktisch-Temperatur -> optimale Drucktisch-Temperatur je nach Kunststoff

- Geometrie des Druckteils

- Großvolumige Druckteile: Warping-Neigung (Schrumpfung/Schwindung) des Druckkunststoffs beachten

- Kleine Auflagefläche -> ggf. Hilfsgeometrie wie Brim (Schürze) und Raft einsetzen

- Schichthöhe, Drucktemperatur und Druckgeschwindigkeit der ersten Schicht

Dieses Tutorial beschäftigt sich mit der optimalen Einstellung der Simplify3D-Parameter für die erste Schicht im Zusammenhang mit der optimalen Düsenhöhen-Justierung.

Es wird für das folgende Vorgehen vorausgesetzt, dass die oben genannten Punkte Drucktischbelag, Drucktisch-Temperatur, Kunststoff-Schrumpfung und genügend große Auflagefläche des Druckteils optimiert wurden. Damit geht es jetzt darum, die Verbindung zwischen Druckteil und Drucktisch durch die bestmöglichen Einstellungen der ersten Schicht sicher zu stellen.

Die Haftung der ersten Schicht profitiert meist von folgenden Einstellungen:

- Je dicker die erste Schicht, umso besser ist meist die Haftung

- der RAFT mit extrem dicker erster Schicht baut auf diesen Grundsatz

- dennoch sollte der sichtbare Unterschied von erster Schicht zu folgenden Schichten nicht zu groß sein

- Breitere Bahnen haften besser als schmale Bahnen (Extrusionsbreite)

- Langsame Druckgeschwindigkeiten führen zu besserer Haftung

- Höhere Düsentemperaturen sind ebenfalls häufig hilfreich

- Keine Druckkühlung – Kühllüfter deaktivieren

- Der Drucktisch sollte bestmöglich horizontal korrekt ausgerichtet werden.

- Unebenheit des Drucktischs sollte von der ersten Schicht ausgeglichen werden können.

Sehr wichtig ist für die erste Schicht die korrekte Einstellung der Düsenhöhe über Tisch. Denn die beste Simplify3D-Einstellung hilft wenig, wenn die Düse zu hoch oder zu tief über dem Drucktisch steht und der Kunststoff nicht mit dem passenden Abstand zum Drucktisch aufgetragen wird.

Düsenhöhe optimal einstellen

Düsenhöhe manuell justieren – Tisch-Schiefstellung minimieren

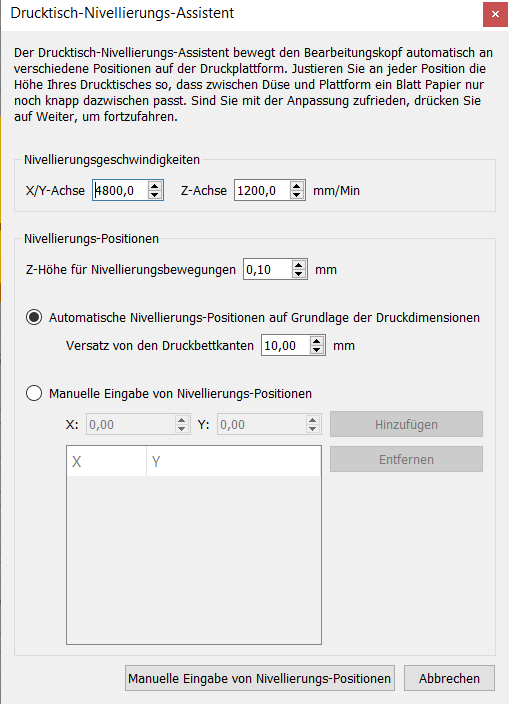

Simplify3D berechnet alle Verfahrwege und Extrusionsbreiten ausgehend von der Tatsache, dass der Drucktisch eben justiert ist und setzt dann die Tischoberfläche als Ausgangspunkt in der Z-Achse. Häufig wird empfohlen, ein Blatt Papier als Einstellmaß zu verwenden, um alle 4 Ecken des Drucktischs zu justieren. Dabei fährt man mit dem Drucktisch-Nivellierungs-Assistenten (im Buch Kapitel 7.4) alle gewünschten Positionen nacheinander ab und stellt den Tisch an jeder Position so ein, dass ein Blatt Papier mit etwas Reibung darunter hindurch passt. Wird ein 80g-Papier verwendet, so stellt man die Z-Höhe für die Nivellierung im Assistenten auf 0,1mm ein. Theoretisch hat das Papier zwar 120µm aber diese Genauigkeit ist mit einem Blatt Papier sicher nicht einzustellen. Auch mit Fühlerlehren kann diese Höhe justiert werden, dann muss der Wert Z-Höhe für Nivellierungsbewegungen entsprechend der Fühlerlehre eingestellt werden. Nach dieser Justierung ist die Düse bei Z=0 direkt auf dem Drucktisch.

Tisch-Unebenheiten ausgleichen

Es ist sehr wichtig, den Einfluss von Tisch-Unebenheiten zu kennen. Hat eine Druckplatte beispielsweise eine Unebenheit von 0,1mm, so hilft die Tischnivellierung zwar für die grundsätzliche Ausrichtung. Ausbeulungen und andere Unebenheiten sind dann weiterhin in der Größenordnung von 0,1mm vorhanden. Diese können nur durch deutlich dickere erste Lagen ausgeglichen werden.

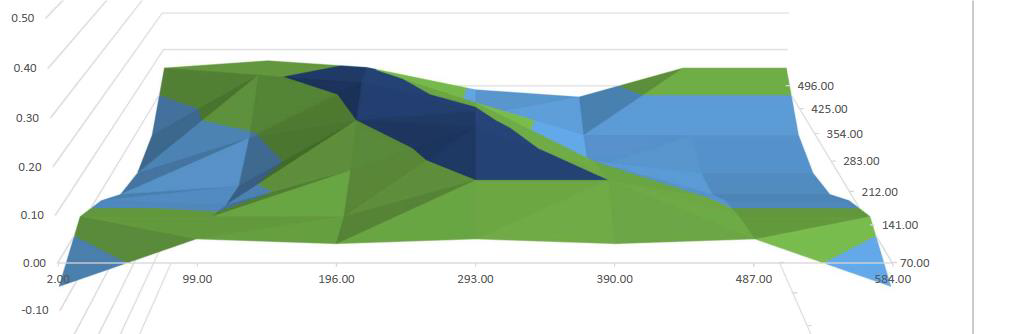

Bei automatischen Drucktisch-Leveling, wie sie zum Beispiel in den Multirap 3D-Druckern möglich sind, wird der Tisch sowohl in der Schiefstellung als euch in der Ebenheit vermessen. Die Maschinensteuerung kann beide Themen im Druck ausgleichen. Das Bild zeigt eine Tischvermessung an 36 Punkten mit Ermittlung der jeweiligen Tischhöhen, diese wird beim Druck dann ausgeglichen, so dass Unebenheiten über die ersten Schichten ganz ausgeglichen werden und die Haftung der ersten Lage sichergestellt ist.

Simplify3D-Einstellungen

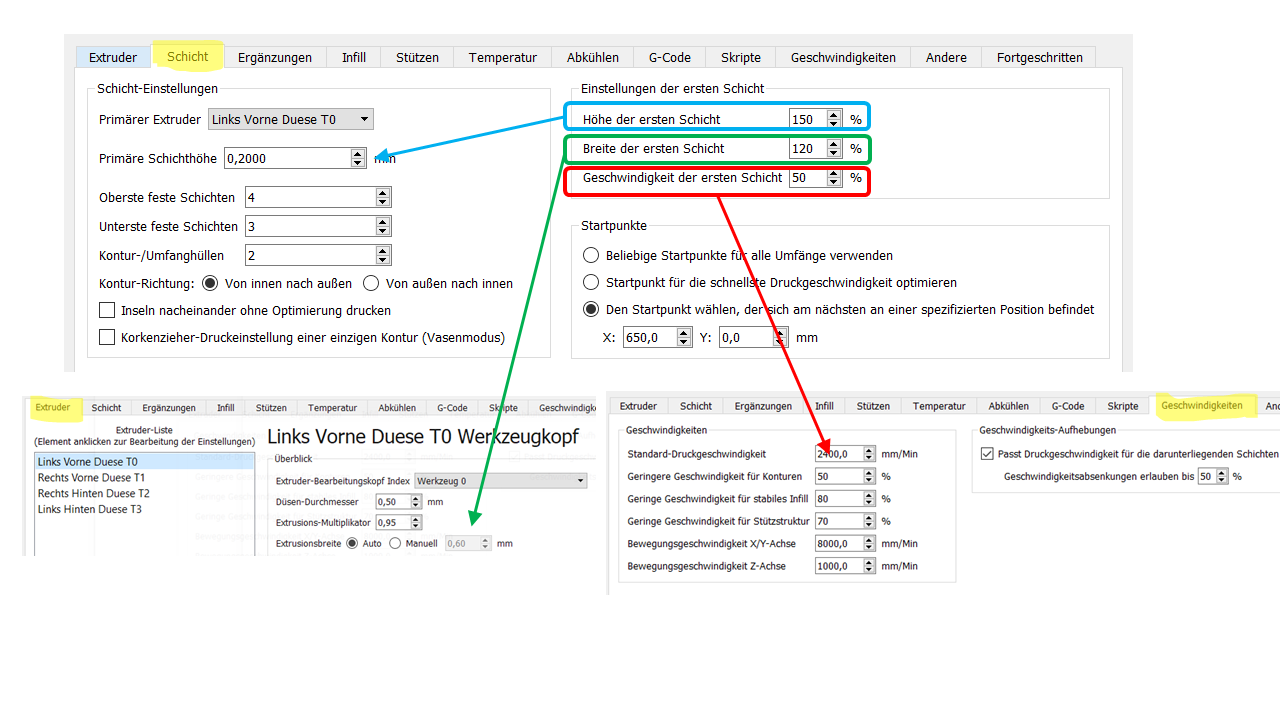

Die wichtigen Einstellungen zur ersten Schicht befinden sich in den Reitern Schicht und Temperatur und Kühlung. Im folgenden Bild ist der Reiter Schicht mit dem Bereich erste Schicht dargestellt. Wichtig ist, dass alle drei Parameter Höhe, Breite und Geschwindigkeit der ersten Schicht in prozentualer Abhängigkeit von Standardwerten angegeben sind. Es muss also immer auf diese Standardwerte geachtet und prozentual hochgerechnet werden. Dieses Vorgehen ist etwas ungünstig konzipiert, deutlich einfacher wären hier Absolutwerte.

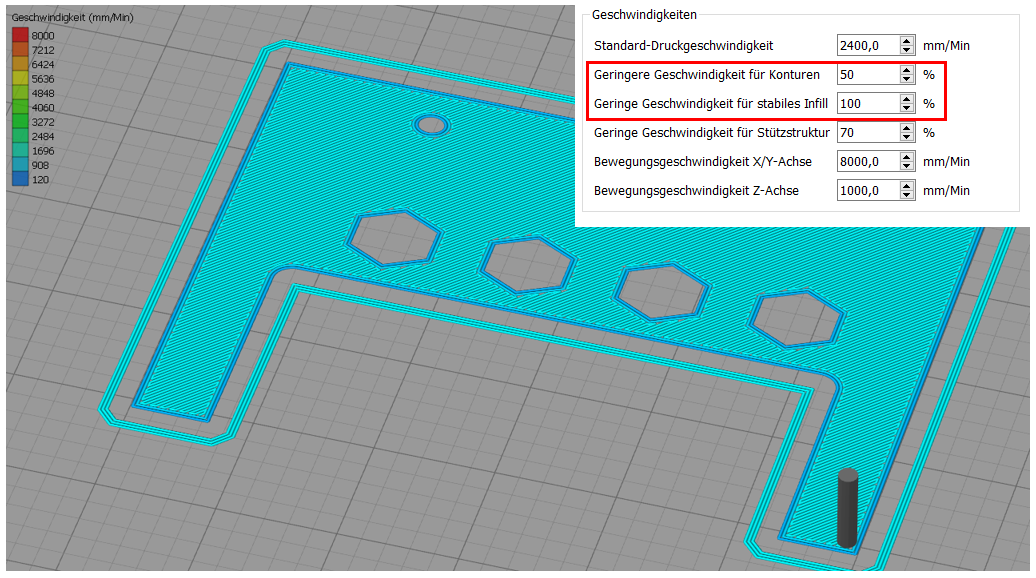

Farblich dargestellt wird in blau der Wert Höhe der ersten Schicht, der in Abhängigkeit von der Primären Schichthöhe auf dem gleichen Reiter prozentual angegeben wird. In Grün ist der Parameter Breite der ersten Schicht dargestellt, der bezogen auf den Wert Extrusionsbreite aus dem Reiter Extruder berechnet wird (Achtung: immer die korrekte Düse auswählen, die im Reiter Schicht ausgewählt ist). Und in Rot wird die Geschwindigkeit der ersten Schicht prozentual zur den Standardgeschwindigkeiten aus dem Reiter Geschwindigkeiten eingegeben. Hier werden zwei Geschwindigkeiten berechnet: die Konturhüllen werden vom Wert Geringere Geschwindigkeiten für Konturhüllen herunter gerechnet, der Solid Infill der ersten Schicht vom Wert Geringere Geschwindigkeiten für stabiles Infill. Wie geschrieben, diese prozentualen Angaben, die im Fall der Geschwindigkeiten zweimal prozentual herunter gerechnet werden müssen, sind vom Programm insgesamt nicht sehr günstig gewählt. Absolutwerte wären deutlich hilfreicher.

Wichtig: Die Schichten können also höher/niedriger, mit breiteren/schmaleren Extrusionsbreiten und langsamer/schneller gedruckt werden. Was dagegen nicht einstellbar ist: ob sie mehr gefüllt/überfüllt werden. Der Extrusionsmultiplikator bleibt immer konstant über alle Schichten. Wird eine gewisse Überfüllung gewünscht, dann kann dies über den globalen Versatz in Z-Richtung (Reiter GCode) erzeugt werden. Wird hier beispielsweise -0,1mm eingestellt, so fährt die Düse um 0,1mm tiefer und „verdichtet“ die erste Schicht. Manuell ist dies während dem Druck der ersten Schicht bei vielen Druckern über ein so genanntes Babystepping möglich. Dort wird während dem Druck der ersten Schicht die Düse in 0,05mm Schritten nach unten oder oben gefahren, bis diese erste Schicht gut und korrekt gedruckt wird.

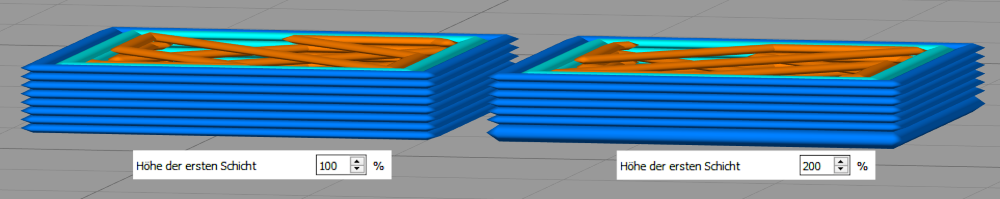

Schichthöhe der ersten Schicht

Die Schichthöhe der ersten Schicht sollte für möglichst gute Haftung wie oben beschrieben eher groß gewählt werden.

Folgende Randbedingungen sind zu beachten:

- Die allgemeine maximale Schichthöhe in Abhängigkeit vom Düsenauslass darf nicht überschritten werden. Dies heißt: max. 80% des Düsendurchmessers darf als Schichthöhe gewählt werden.

- Ein zu großes Abweichen von der Primären Schichthöhe (Standardschichthöhe) zeigt sich im Druckbild des Druckteils

- Je größer die Unebenheit des Drucktischs umso dicker sollte die erste Schicht gewählt werden. (Es sei denn, es ist ein automatisches Bed-Leveling vorhanden).

- Gute Werte liegen zwischen 60-80% des Düsen-Durchmessers.

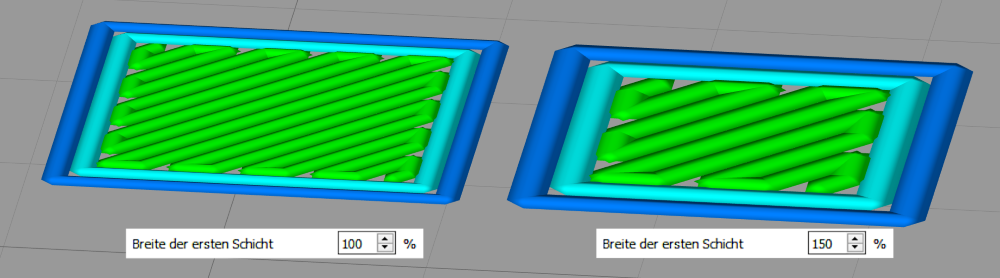

Extrusionsbreite der ersten Schicht

Tendenziell unterstützen breitere Bahnen mehr für gute Haftung, jedoch zeigt sich auch hier ein Unterschied im Druckbild. Als Grenzwert sollte das 1,8-fache des Düsendurchmessers nicht überschritten werden.

Geschwindigkeit der ersten Schicht

Grundsätzlich empfiehlt sich immer eine langsame Druckgeschwindigkeit für die erste Schicht. Absolutwerte anzugeben ist angesichts der Materialvielfalt und der Drucktischflächen fast nicht möglich. Ein guter Startwert ist 50% der Standardgeschwindigkeiten, optimiert werden kann bei Bedarf immer. Für jede Material-, Schichthöhen und Drucktischpaarung können durch Test gute Werte gefunden werden.

Wichtig ist, dass auch in der ersten Schicht die prozentuale Berechnung für Konturhüllen und Solid Infill je nach den Standardgeschwindigkeiten für die beiden Elemente gilt. Es wird also von den unten rot markierten Geschwindigkeiten nochmals prozentual heruntergerechnet auf die Geschwindigkeit der ersten Lage.

Drucktisch-Temperaturen

Die meisten Kunststoffe profitieren von einer Drucktisch-Beheizung. Auch hier kann kein grundsätzlicher Wert angegeben werden. Sehr viele PLA- und PETG-Werkstoffe können bei 40-60°C gut gedruckt werden, ABS benötigt häufig Werte bis weit über 100°C. Zu hohe Werte führen zu unschönen ersten Lagen, da das Material zu langsam abkühlt. Zu niedrige Werte resultieren in schlechter Haftung und mehr Warping des Druckteils. Die beste Orientierung gibt der Geräte- oder Filamenthersteller.

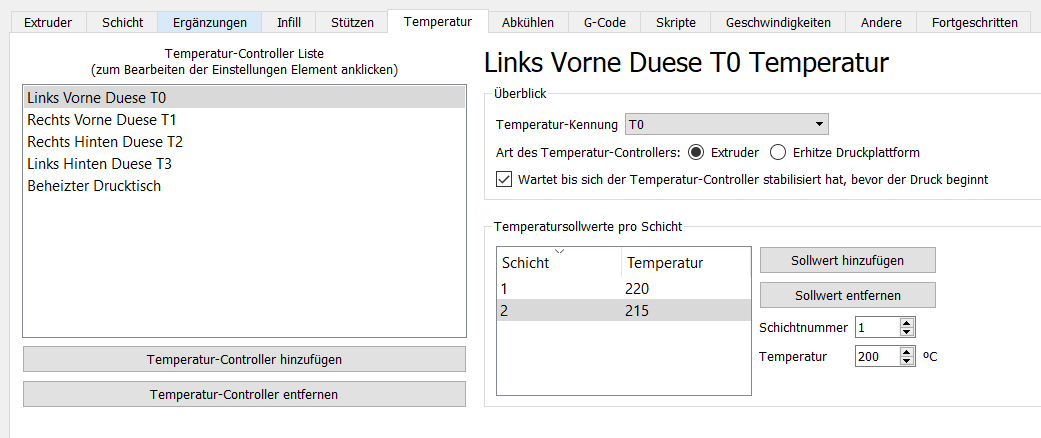

Düsentemperatur der ersten Schicht

Eine Temperaturerhöhung von 5-10°C hilft bei einigen Kunststoffen ebenfalls für bessere Haftung auf dem Drucktisch, speziell dann, wenn insgesamt eher an der Untergrenze der zum Filament passenden Drucktemperaturen gedruckt wird.

Dies kann im Reiter Temperatur eingestellt werden:

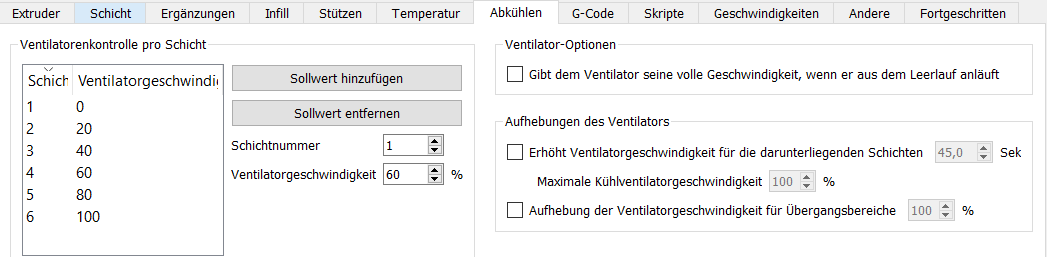

Kühlung der ersten Schicht(en)

Es empfiehlt sich grundsätzlich, die Druckkühlung in der ersten Schicht auszuschalten. Je problematischer die Haftung ist, umso länger sollte die Druckkühlung ausgeschaltet bleiben und erst in den folgenden Schichten langsam gesteigert werden. Denn alle abrupten Temperaturgefälle führen zu einer Schrumpfung und deren Tendenz ist die unteren Schichten hoch zu wölben.

Die Einstellungen für die Kühlung pro Schicht findet sich im Reiter Abkühlen, das Bild zeigt eine stufenweise Erhöhung der Kühlung in den ersten Schichten.

Druckfehler der ersten Schicht und deren Behebung

Sichtprüfung beim Druck der ersten Schicht

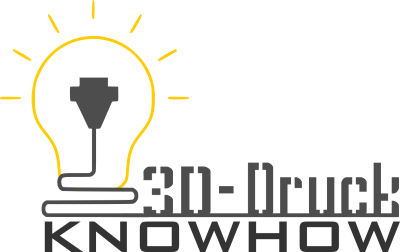

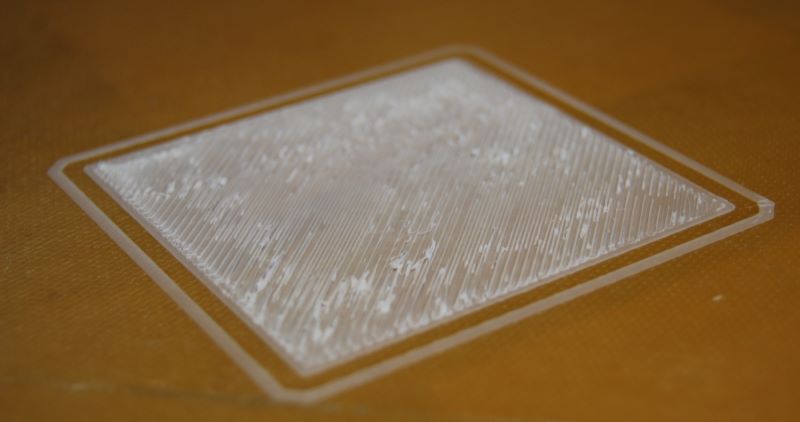

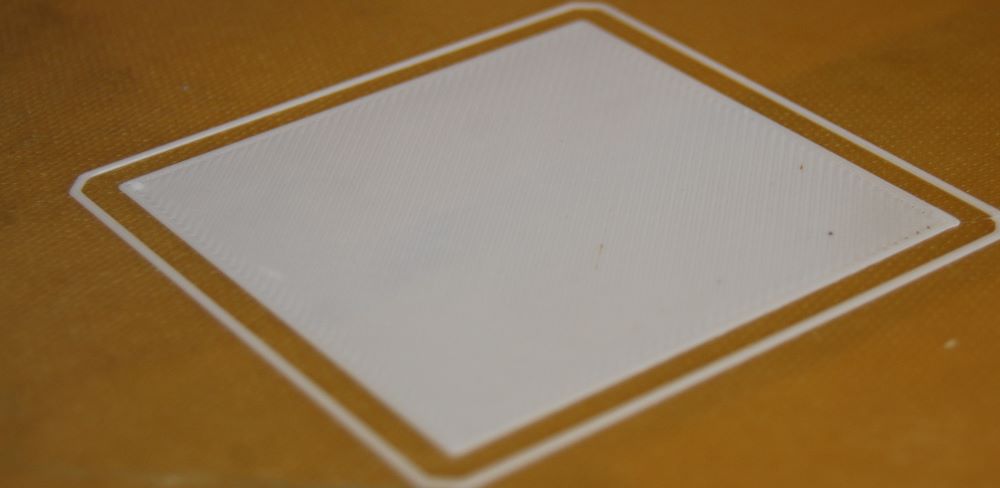

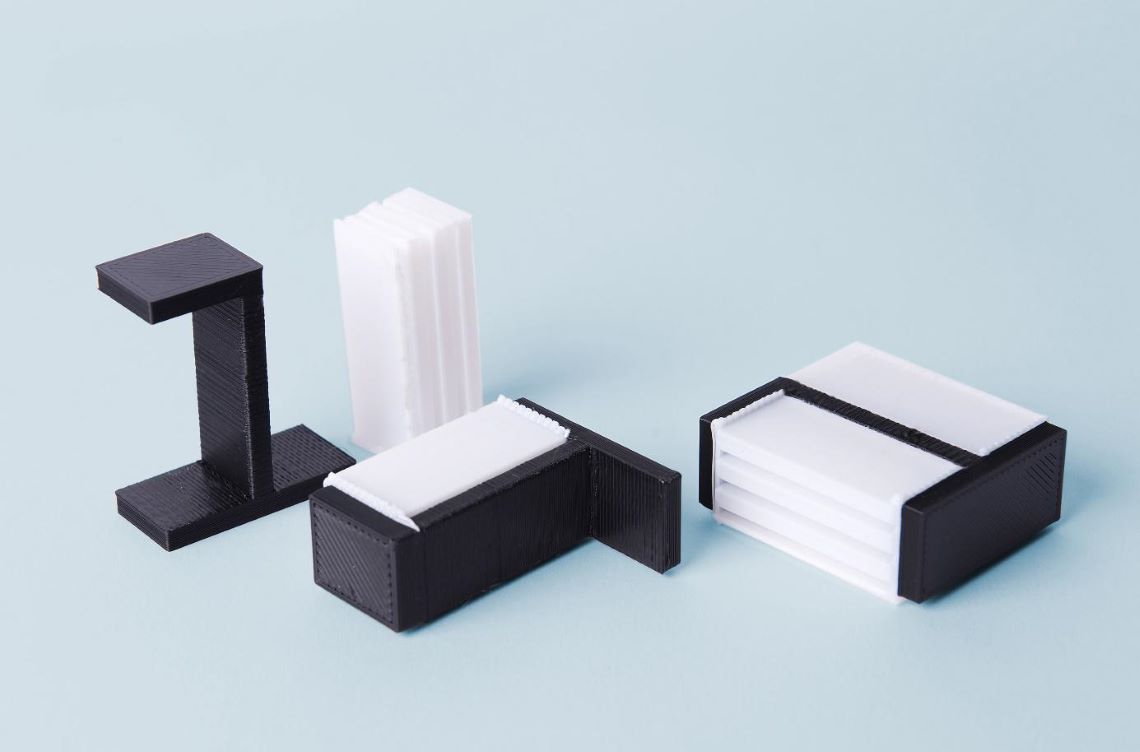

Es empfiehlt sich immer, die ersten Schicht während dem Druck zu beobachten. Die folgenden Fotos zeigen zu hohe, zu niedrige und korrekte Einstellung der Düsenhöhe.

|

|

Düse zu tief eingestellt Die erste Schicht ist überfüllt. Abhilfe hierzu besteht darin, die Düse entsprechend höher einzustellen. |

|

|

Düse korrekt eingestellt |

|

|

Düse zu hoch eingestellt. Erste Schicht nicht geschlossen. Düse etwas tiefer einstellen |

Elefantenfuss oder überfüllte erste Schicht

Wenn die Düsenhöhe zu tief eingestellt ist und der Volumenstrom damit zu groß für die theoretische Schichthöhe, so wird das überschüssige Material seitlich am Modell herausgedrückt. Dies resultiert in einem Überstand der untersten Schicht über die Modellkonturen hinaus, der auch als Elefantenfuß bezeichnet wird.

unterextrudierte, nicht geschlossene oder unregelmässige Schicht

Zwei Themen führen zu unregelmäßigen Schichten:

- Erstens wie bei allen Druckelementen ein ungleichmäßiger Volumenstrom (Düsenverstopfung, Düse noch nicht gut gefüllt vor Druckvorgang). Dieses Problem wird entweder mit einer zusätzlichen Schürze gelöst (Reiter Ergänzungen) oder der Behebung der Störungen in Düse/Extruder

- Zweitens bei unebenen oder nicht gleichmäßig haftenden Drucktischen. Hier sollte entweder zusätzlicher Haftvermittler aufgetragen werden, die Schichthöhe der ersten Schicht höher gewählt werden und/oder langsamer gedruckt werden.

Schrumpfung/Warping

Warping speziell in Form von abhebenden Ecken muss immer durch verbesserte Haftung entgegengewirkt werden. Daher die genannten Parameter Schichthöhe und -breite eher an die Obergrenze, die Druckgeschwindigkeit eher weiter herunter.

Haftvermittler können zusätzlich helfen, Hilfsgeometrie wie große Brims oder notfalls auch ein RAFT. Geringere Füllgrade reduzieren die Warpingneigung ebenfalls.